歡迎訪問桂潤環境科技股份有限公司官網

發布時間:2022年11月24日 14:58 作者:安全管理網 點擊數:次

來源:安全管理網

以運行后失活的蜂窩狀SCR脫硝催化劑和新鮮催化劑為研究對象,測試了兩者的脫硝效率;并且通過掃描電子顯微鏡(SEM),X射線衍射(XRD),氮氣吸附脫附,傅里葉紅外光譜(FTIR),X射線熒光光譜(XRF)等手段對2種催化劑的表面形貌、晶體結構、孔隙分布、物質組成進行了表征,分析了其失活原因。結果表明:堿金屬中毒、活性成分流失和孔道堵塞是造成催化劑活性下降的主要因素。在此基礎上對失活催化劑進行了再生活化處理,其脫硝效率恢復到新催化劑的約95%。

2011年,我國頒布實施了新的《火電廠污染物排放標準(GB13223—2011),要求新建機組從2012年1月1日起,現有機組從2014年7月1日起,NCX排放限值為100mg/m3。新的政策法規對火電廠脫硝技術提出了更高的要求。截至2015年底,已投運火電廠煙氣脫硝機組容量約8.5億千瓦,占全國火電機組容量的85.9%,占全國煤電機組容量的95%。目前脫硝技術上主要采用SCR(選擇性催化還原法),而采用SNCR(選擇性非催化還原法)和SNCR+SCR(選擇性催化還原法與選擇性非催化還原法聯合)的機組所占比例較小。

SCR是指利用適當的催化劑,以NH3作為還原劑,在一定的溫度下,有選擇的與煙氣中的NCX發生反應生成無污染的N2和H2O。主要的化學反應式為:

催化劑作為SCR系統的核心,其性能直接影響整體脫硝效果。目前主要的商用催化劑是V2O5-WO3/TiO2型金屬氧化物催化劑。我國火電廠的SCR脫硝裝置主要采用高塵布置,反應器位于省煤器與空氣預熱器之間,該區域的煙氣攜帶有大量的飛灰。因此,在SCR系統運行的過程中,催化劑不可避免地因為各種物理化學作用而失活,導致其使用壽命縮短,催化劑的更換速度加快,這對SCR系統的脫硝效果和經濟成本造成巨大的影響。

造成催化劑失活的原因有很多種,主要包括燒結、堵塞、中毒(堿金屬、堿土金屬、砷、磷等)、活性成分流失、磨損等Navo等研究發現,燒結引起銳鈦礦TiO2平均晶粒尺寸增大,比表面積降低,孔體積減小,平均孔徑增大。陳進生等對廈門某電廠運行后的SCR催化劑進行了分析,結果表明燃煤煙氣中的細微粉塵造成了催化劑的孔道發生堵塞。zheng等從酸性位點降低的角度研究了堿金屬對SCR催化劑的影響,發現催化劑酸性位點下降和活性下降成正比關系,因此他們認為堿金屬中毒的主要原因是中和了催化劑的酸性位點。

催化劑成本占到SCR脫硝系統初期建設成本的30%~40%,而通常催化劑運行3~5年就需要更換。這將導致SCR系統的運行成本大大增加。對于可逆中毒的催化劑,若開發出合理的再生工藝,可使再生費用降低為全部更換費用的20%~30%,活性恢復至初始性能的90%~100%.

由于我國燃煤電廠燃用煤種的多樣性,造成催化劑失活的原因更加復雜。本文以某燃煤電廠運行后失活的催化劑和新鮮催化劑為研究對象,在自行搭建的固定床模擬反應器中測定其脫硝效率,并結合SEM, XRD, FT-IR,XRF等手段分析其失活的原因。有針對性地對失活催化劑進行了再生處理,以恢復其脫硝活性。

1、試驗材料與方法

1.1 SCR脫硝催化劑

試驗所用催化劑來自某燃煤電廠,催化劑為蜂窩狀SCR脫硝催化劑,主要成分為V2O5-W O3/ TiO2。樣品分為新鮮催化劑和失活催化劑2塊,下文分別簡稱新催化劑、舊催化劑,2塊催化劑均為18孔X18孔按照多點取樣原則分別從2塊催化劑中部截取2. 6 cmX2.6 cmX (7~13)cm。樣品若干,進行物理化學檢測。

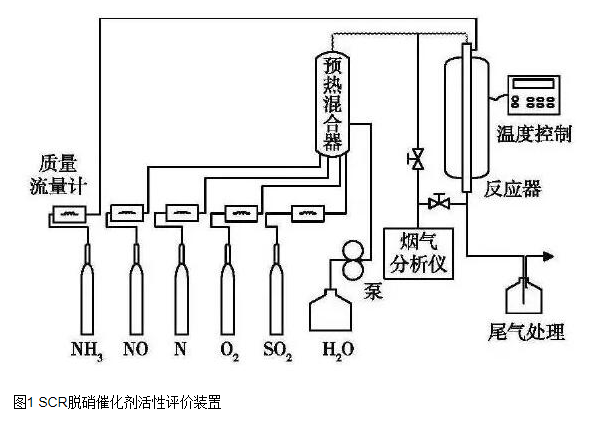

1.2催化劑活性評價

催化劑活性評價實驗在自行搭建的評價裝置中進行,評價裝置見圖1。

催化劑表征

采用日本電子株式會社JSM-6510型掃描電子顯微鏡對催化劑的微觀形貌進行觀察,分析催化劑失活前后表面物理性質的差異。

采用日本理學公司UltmalV型全自動X射線衍射儀測定新、舊催化劑樣品的晶體結構。

采用美國康塔公司quadrasorb SI型比表面積和孔徑測定儀測定2種催化劑的比表面積、孔容和孔徑等參數。

采用美國賽默飛公司Nicolct 6700型傅里葉紅外光譜儀對催化劑進行紅外表征,催化劑采用嗅化鉀壓片法進行壓片。

采用日本理學公司ZSX Primus II型熒光光譜儀測定催化劑樣品的元素含量。

2、結論與討論

2.1失活原因分析

2.1.1脫硝效率

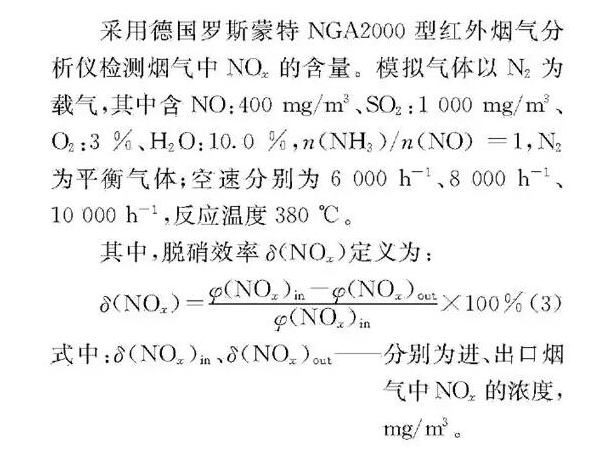

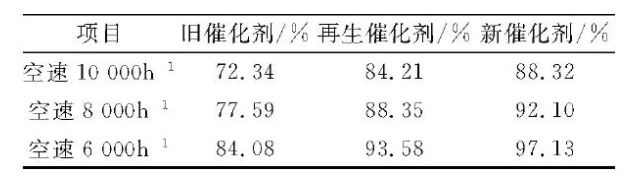

新、舊催化劑脫硝效率的測量結果見表

表1催化劑的脫硝效率

新催化劑在10000 h-1,8000h-1,6000h-1,3種空速下的脫硝效率分別為88.32%.,92.10%, 97.13%,舊催化劑在這三種空速下的脫硝效率分別降低為72.34%,77.59%,84.08%。舊催化劑的脫硝效率明顯低于新催化劑,已達不到SCR脫硝的要求。為了分析催化劑的失活原因,結合多種儀器分析手段對新、舊催化劑的物理化學性質進行了表征。

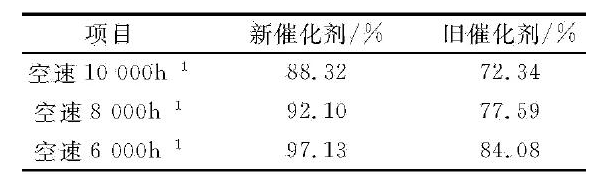

2.1. 2 SEM

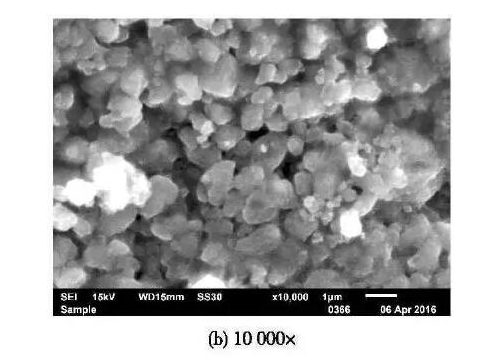

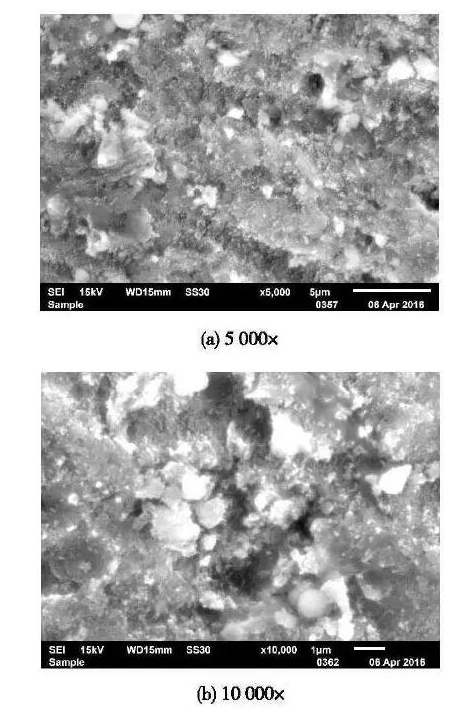

圖2和圖3分別為新催化劑和舊催化劑在放大5000倍和10000倍下的電鏡掃描圖。

圖2新催化劑SEM圖

圖3舊催化劑SEM圖

從圖2一圖3中可以看出,新催化劑表面平整,結構致密,顆粒分布比較均勻,而舊催化劑表面粗糙,顆粒團聚。由于SCR反應器布置在省煤器與空氣預熱器之間,該區域的煙氣攜帶有大量的飛灰,催化劑在運行過程中不可避免地受到飛灰的撞擊導致表面磨損,同時細小的飛灰顆粒可能沉積在催化劑的微孔中造成催化劑孔道堵塞,反應的有效接觸面積下降。

2. 1. 3 BET

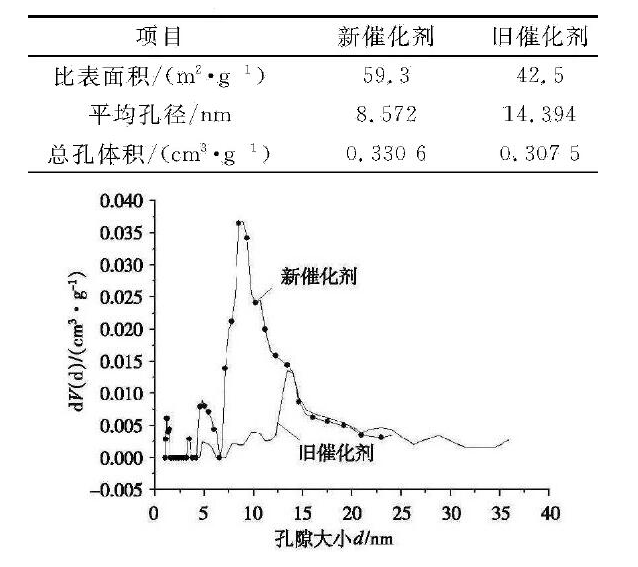

通過N2吸附和脫附分析儀對催化劑比表面積和孔結構特性做了進一步探究,結果見表2和圖4。

表2催化劑的比表面積和孔結構

圖4催化劑的孔徑分布圖

由表2可知,新催化劑的比表面積為59.3m2/g,舊催化劑的比表面積降低為42. 5 m2/g。同時,與新催化劑相比,舊催化劑的總孔體積降低,平均孔徑增大。由圖4可知,舊催化劑小孔徑減少,大孔徑增加,導致舊催化劑的平均孔徑變大。結合SEM結果可知,運行過程中煙氣中的飛灰顆粒等沉積在催化劑的微孔中,造成催化劑孔道堵塞,從而改變了催化劑的孔結構。尤其當煙氣溫度低于320℃時,NH4HSO4容易在催化劑表面和孔隙內凝結,液態的NH4HSO4具有很強的茹性,會強化飛灰、鈣鹽等復雜顆粒在催化劑表面及孔隙內的茹附與積累,阻礙了NH3, NO2, O2到達催化劑表面發生反應,從而影響了催化劑的脫硝效率。

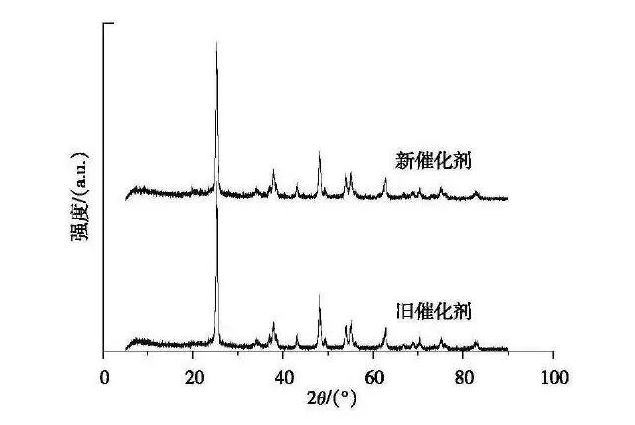

2. 1. 4 XRD

催化劑載體的晶體結構在某種程度上決定了整體的催化性能。電廠實際運行過程中的高溫沖擊可能會導致催化劑燒結,載體晶型結構發生改變,進而影響脫硝效率。2種催化劑的XRD表征結果見圖5。

圖5催化劑的X射線衍射圖

由圖5可知,2種催化劑的衍射峰基本一致,均為典型的銳欽礦型TiO2衍射峰,且未檢測到V2O3與WO3晶相存在,表明2種催化劑均未發生燒結現象,且V2O3與WO3仍以無定形高分散的狀態分布在載體表面,未發生團聚現象。

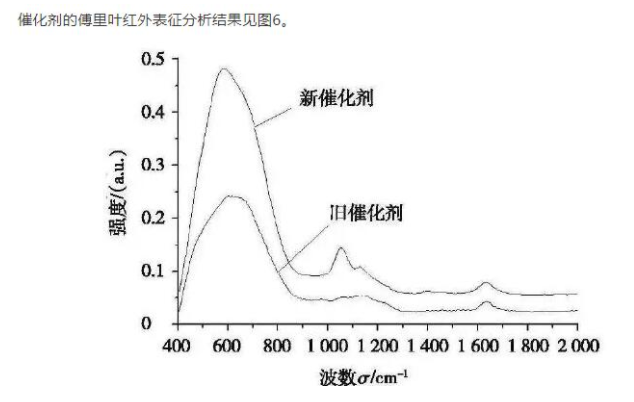

2. 1. 5 FTIR

催化劑的傅里葉紅外表征分析結果見圖6。

圖6催化劑的FT-IR圖譜

由圖6可知,2種催化劑均有明顯的TiO2吸收峰(500~540 cm-1)。與XRD結果一致,說明TiO2主要仍以銳欽礦形式存在。1 630 cm-1‘處出現的特征吸收峰歸屬于各催化劑中水的O-H鍵伸縮振動。1043 cm-1處的特征峰是V5+=O峰,相比新催化劑,舊催化劑的峰強度很低,特征峰很弱,表明舊催化劑的活性組分V2O5。有所減少,下文中XRF的測試結果將進一步印證。

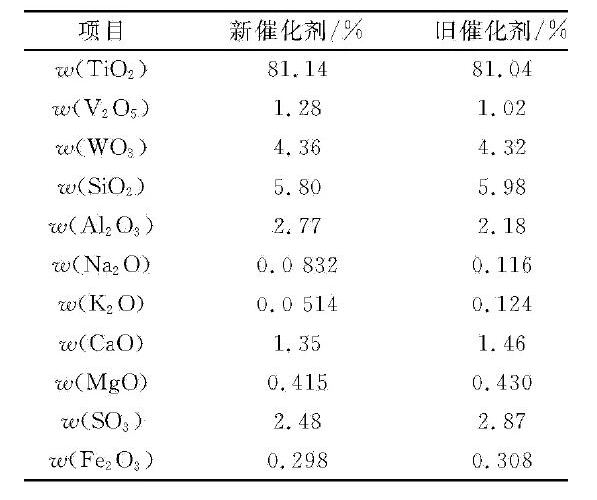

2.1 . 6 XRF

進一步采用XRF對新催化劑與舊催化劑中金屬氧化物的組分進行了分析,結果見表3.

表3催化劑的XR結果

由表3可知,相比新催化劑,舊催化劑中的活性組分V2O5有所下降。但舊催化劑中的Na,K , Ga , Mg等元素的含量明顯增高。這些元素主要來源于電廠煙氣中的飛灰在催化劑上的積累,

它們會導致催化劑出現不同程度的中毒,其中堿金屬是對催化劑毒性最大的元素,不同的堿金屬對催化劑的毒性由大到小為CS2O>Rb2O>K2O>NA2O>Li2O,催化劑堿金屬中毒的機理是(以K為例),K與催化劑表面的V-OH酸位點發生反應,生成V-OK,使催化劑吸附NH3的能力下降,從而使得參與脫硝反應的NH3的量減少,反應活性降低。堿土金屬同樣會影響催化劑的活性,benson等研究發現,煙氣中的Ca會與SO2反應生成CaSO4并在催化劑表面和孔道沉積,造成催化劑活性卞降。本研究結果中也可以發現S元素在舊催化劑中得到了積累。另外,Nicosia等發現,Ca能夠與堿金屬一樣與催化劑表面的V-OH酸位點發生反應,從而使得催化劑吸附NH3的能力下降,造成催化劑活性下降。

2.2再生研究

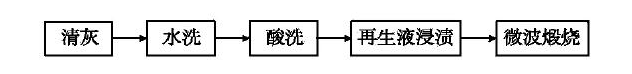

基于前文分析,舊催化劑并未發生燒結及嚴重磨損等不可逆失活,針對其堵塞、堿金屬、堿土金屬中毒和活性成分流失造成的失活均可通過合理的再生方法恢復其活性。本研究設計的再生工藝流程見圖7。

(1)清灰:利用幾壓縮空氣對催化劑進行吹掃,去除催化劑表面的浮塵。

(2)水洗:利用去離子水對催化劑進行清洗,用來進一步去除催化劑表面的灰塵及其他水溶性鹽類物質。

(3)酸洗:利用酸液清洗導致催化劑中毒的堿金屬堿土金屬二

(4J再生液浸漬:為了補充催化劑運行過程及再生過程流失的活性物質。

(5)微波鍛燒:為了增加催化劑的比表面積和孔容,從而提高催化劑的脫硝效率,同時微波般燒還有利于提高催化劑的機械強度。

圖7催化劑再生工藝路線

從上文的分析可以看出,再生過程最關鍵是酸液及再生液的選擇。對堿金屬中毒的催化劑,主要采用H2SO4,HNO3, HCl等酸液,然而硝酸根和氯離子會占據催化劑的活性中心,導致催化劑微中毒,因此本文選取H2SO4作為酸洗液,其中硫酸根能夠增加催化劑的酸性位點,提高再生催化劑對氨的結合能力。針對本次失活催化劑存在的V元素流失的現象,選擇偏釩酸按為主要成分的再生液。采用上述流程對舊催化劑進行了再生,再生催化劑的脫硝效率見表4,從中可以看出,再生后催化劑的脫硝效率有了明顯的提升,達到了新鮮催化劑的95%。

表4再生催化劑的脫硝效率

導致SCR脫硝催化劑失活的原因有多種,本文的研究發現,堵塞、堿金屬、堿土金屬中毒和活性成分流失是造成催化劑失活的主要原因。煙氣中的飛灰顆粒及脫硝副反應過程中生成的硫酸鹽造成催化劑孔道堵塞,阻礙了NH3,NOx,O2到達催化劑的表面,從而影響了催化劑的脫硝效率。堿金屬與堿土金屬能與催化劑的酸位點發生反應造成催化劑吸附NH3的能力下降,同時堿土金屬能與SO2反應生成硫酸鹽造成催化劑孔道堵塞。運行過程中活性成分的流失同樣導致了催化劑活性的下降。

催化劑的失活原因分析及合理的再生工藝是催化劑再生的重要前提。本文有針對性地設計了再生工藝流程,將失活催化劑的脫硝效率恢復到新催化劑的95%。這對于脫硝催化劑的再生具有重要的指導意義。

本文所引用圖片及文字來源于網絡,版權歸原作者所有,本文旨在供讀者分享,如有侵犯您的權益或者版權請及時聯系我們,我們將在24小時內刪除,謝謝。

首頁 | 走進桂潤 | 新聞中心 | 業務及產品 | 業績案例 | 聯系我們

Copyright 2016 ? www.bhjt.cc 桂潤環境科技股份有限公司 工信部備案:桂ICP備08102005號-2