歡迎訪問桂潤環境科技股份有限公司官網

發布時間:2024年04月23日 16:50 作者:污水處理知識公眾號 點擊數:次

來源:污水處理知識公眾號

摘要:隨著醫藥工業的發展,制藥廢水已逐漸成為重要的污染源之一,由于制藥廢水成分復雜、有機物含量高、毒性大、色度深和含鹽量高,特別是生化性很差、且間歇排放,很難處理。本文分析了制藥生產廢水的水質特征,介紹了近年來國內外制藥廢水處理過程中常采用的處理方法。詳細闡述了制藥廠工業廢水處理技術。

引 言

化學制藥的生產過程,有原料藥生產和藥物制劑生產組成,通過化學合成工藝和藥用植物中分離提純得到原料藥。生產過程具有的特點是:生產流程長、工藝復雜;原輔材料種類多,生產過程的中間體及產品質量標準高,對原料和中間體嚴格控制質量;物料凈收率較低,副產品多,三廢多。化學制藥企業在工業生產中產生的廢水是我國污染最嚴重、最難處理的工業廢水之一,具有有機物及無機鹽含量高,BOD5和CODcr 比值低且波動大,可生化性很差,間歇排放,水量波動大等特點。

1污水的分類

目前,工業廢水和城市生活廢水是我國水環境污染的污染源之一,尤其是隨著生產規模的不斷擴大及工業技術的飛速發展,含有高濃度有機廢水的污染源日益增多。通常根據高濃度有機廢水的性質和來源可以分為三大類:第一類為不含有害物質且易于生物降解的高濃度有機廢水,如食品工業廢水;第二類為含有有害物質且易于生物降解的高濃度有機廢水,如部分制藥業和化學工業廢水;第三類為含有有害物質且不易于生物降解的高濃度有機廢水,如有機化學合成工業和農藥廢水。由于高濃度有機廢水采用一般的廢水治理方法難以滿足凈化處理的經濟和技術要求,因此對其進行凈化處理、回收和綜合利用研究已逐漸成為國際上環境保護技術的熱點研究課題之一。

2污水處理技術

制藥廢水的處理技術可歸納為以下幾種:生物處理法、化學處理法、物理化學處理法、物理處理法等四種,各種處理方法具有各自的優勢及不足。

2.1 生物處理技術

生物處理技術是一般有機廢水處理系統中最重要的過程之一,是利用微生物,主要是細菌的代謝作用,氧化、分解、吸附廢水中可溶性的有機物及部分不溶性有機物,并使其轉化為無害的穩定物質從而使水得到凈化的技術。在現代的生物技術處理過程中,主要有好氧生物氧化、兼氧生物降解及厭氧消化降解被廣泛應用,生物處理技術由于經濟可行、無二次污染等特點,已越來越引起重視。

2.2 化學處理技術

化學處理技術是應用化學原理和化學作用將廢水中的污染物成分轉化為無害物質,使廢水得到凈化的方法,其單元操作過程有中和、沉淀、氧化還原、催化氧化和焚燒等。

2.3 物理化學處理技術

物理化學處理技術是指廢水中的污染物在處理過程中通過相轉移的變化而達到去除目的的處理技術,常用的單元操作有萃取、吸附、膜技術、離子交換等。

2.4 物理處理技術

物理處理技術是指應用物理作用來分離廢水中的溶解物質或乳濁物改變廢水成分的處理方法,如格柵(篩網)、沉淀(沉砂)、過濾、微濾、氣浮、離心(旋流)分離等單元操作,已成為廢水處理流程的基礎,目前已較為成熟。盡管以上處理技術經過一百多年的發展,至今已經比較成熟,但由于制藥廢水成分復雜、有機物含量高、毒性大、色度深和含鹽量高,且生化性很差、間歇排放,屬極難處理的工業廢水。我公司根據廢水的特性,指定了化廢為寶、綜合利用的引導方針,經研究確定了蒸發分離綜合利用的處理技術,本工藝操作簡單、運行成本較低,以下就我公司高濃度有機廢水的處理技術作一簡要論述。

3制藥廠有限公司污水處理技術

公司在生產過程中所產生的含鹽廢水, PH為堿性,廢水原始濃度約10% (氯化鈣、氯化鈉、氯化銨以及2%低沸點有機物等),COD為100g/L、BOD為1000mg/L,由于廢水水質成分復雜,進行生物化學處理難度非常大,先后與國內外許多環保工程公司、高校科研單位聯系,送樣處理、分析研究,均未拿出較好的可行方案。隨著環保要求的逐步提高和長遠發展的需求,徹底解決污水處理問題成為企業頭等大事。公司依靠自身技術力量,結合生產實際,通過對污水產生過程分析確定此污水成分,研究污水中各組分的性質和特點,轉變治理思路,創新的提出了蒸發分離綜合利用的處理方案,確定首先將污水中的低沸點物質(有機物)先蒸出,車間回用。剩下的污水含有大量的無機鹽,采用繼續蒸餾,蒸出水返回車間作為工藝水回用,無機鹽回收。此工藝將污水處理成工藝用水的同時,也回收了一定的有機物,做到零排放,降低了物料單耗,降低生產成本,做到清潔生產,保護環境。

考慮到蒸發過程中需要消耗大量能源,本著節能降耗的原則,公司在選擇蒸發工藝時,采用多效蒸發,大大的降低了成本,使此工藝更加符合生產實際,加大了污水處理工藝的可靠性可行性。

本處理技術經省環保專家組論證,一致認為該工藝可行合理,方案可行,符合國家相關環保要求,既節能減排,又提高了循環利用,可以徹底解決化學原料藥污水處理難題。

3.1工藝流程簡述

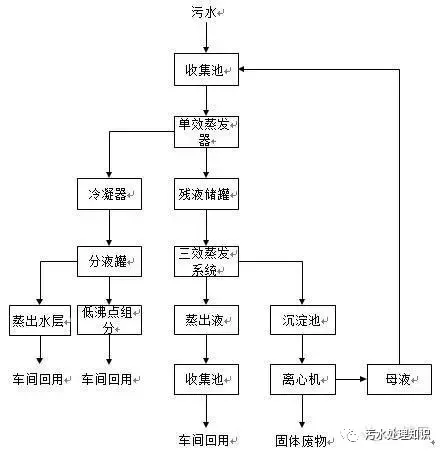

經過預處理后的廢水由進料泵吸入單效蒸發器,經過蒸發把2%的低沸點有機物蒸發回收,之后由真空吸入三效蒸發器進行蒸發,在三效分離器進行汽水分離,二次蒸汽到冷卻器冷卻后由排水泵排出進入廢水處理設備或回用到工業生產中,物料在三效蒸發器達到設計濃度后由送料泵送入二效蒸發器進行加熱蒸發,二次蒸汽當作三效蒸發器熱源,經過二效蒸發達到一定濃度時,采用化工流程泵送入一效蒸發器進行蒸發,二次蒸汽熱能進入二效蒸發器當作二效蒸發器熱源,經過一效蒸發達到設計濃度后用泵抽入地槽自然沉淀,定期人工清理,冷凝液回用或者去生化處理。一效、二效及三效蒸發裝置均采用高速循環下進行蒸發,以防止在蒸發時設備結垢堵塞。

物料流程:廢水→單效蒸發器(回收2%低沸點物質)→ 中間槽→三效加熱器→三效分離器→二效加熱器→二效分離器一效加熱器→一效分離器→系統外。

蒸汽流程:蒸汽→一效加熱器→一效分離器→二效加熱器二效分離器→三效加熱器→三效分離器→冷凝器。

蒸汽冷凝水:蒸汽→一效加熱器→系統外(可作為鍋爐補充水)。物料冷凝水流程:一效加熱器→二效加熱器→三效加熱器→汽液分離器→冷凝器→系統外。不凝氣流程:一效加熱器→二效加熱器→三效加熱器→冷凝器→真空泵→廢水吸收。

3.2 主要工藝說明

根據公司生產過程中所產生的廢水自身特點,該廢水溶液在真空條件下其沸點有所降低,因此采用真空蒸發的方式進行蒸發濃度,但在蒸發時耗汽量大,處理量較小等原因,故在本工藝中采用單效蒸發和三效蒸發組合方式來進行蒸發結晶。先采用單效蒸發將進料量1000kg/h中的2%低沸點有機物通過常壓蒸發進行回收,之后進入三效蒸發器進行蒸發,使得其濃度達到設計要求時出料。

為了節省能源成本和提高生產效率,該項目采用逆流蒸發、三效強制外循環蒸發器組合形式,提高其傳熱系數和傳質動力。物料進入三效、二效、一效進行蒸發結晶,使得廢水達到設計濃度時出料,濃縮液去自然沉淀(人工定期清理),物料冷凝液去生產工序中回用或者進入生化系統進行處理,蒸汽冷凝液為軟化水可直接去鍋爐作為補給水,回收的低沸點有機物返回生產工序中回用。

本工藝采用三效逆流蒸發工藝的蒸發系統,對物料進行一次性蒸發分離,有工藝簡單,操作方便,操作人員少等特點。

項目所需蒸汽由原公司鍋樓房供給,工藝流程如圖1所示。

3.3 設備防護措施

根據結垢層沉積的機理,可將污垢分為顆粒污垢、結晶污垢、化學反應污垢、腐蝕污垢、生物污垢等,在本工藝中主要有機物、無機鹽類等在列管壁的沉積結垢問題。

為了盡量避免換熱器的結垢及延緩換熱器的結垢,我們先從設計方面采取必要的措施,設計時換熱器內流速分布均勻,以避免較大的速度梯度,確保溫度分布均勻(如折流板區),在保證合理的壓力降和不造成腐蝕的前提下,提高流速有助于減少污垢(在真空狀態下蒸發,提高料液的流速及降低蒸發時的溫度),設計時采用最少的死區和低流速區,每效均采取強制循環的形式,使得廢水在管內流速達到1.9m/s以上,使得垢層不易形成,以及對垢層有強烈的沖刷作用,加熱器蓋為易拆卸結構,方便以后正常的現場維護和現場清洗。在設備的運行中嚴格按照出廠的操作、維護、清洗等規程來進行,也可大大延緩加熱器的結垢。例如,每運行3個月對換熱器進行洗效一次,每次洗效需要4小時,每運行1年對整套設備進行清洗一次等,每清洗一次需要8小時。

完全一勞永逸的解決換熱器的結垢辦法目前世界上還沒有,設備在經過正常運行一段時間后,或多或少管壁仍然會有結垢現象產生,由于污垢層具有很低的導熱系數,從而增加了傳熱熱阻,降低了換熱器的傳熱效率;當換熱器表面有結垢層形成時,換熱設備中流體通道的過流面積將減少,導致流體流過設備時的阻力增加,從而消耗更多的泵功率,使生產成本增加。為了設備能繼續在原設計參數下運行,此時,就需要對結垢進行清洗,一般采用機械清洗或者化學清洗兩種方法,都能達到較好的除垢效果,基本可恢復到設備未結垢前的效果。

4結 論

制藥工業廢水主要包括抗生素生產廢水、合成藥物生產廢水、中成藥生產廢水以及各類制劑生產過程的洗滌水和沖洗廢水四大類,由于原料及工藝的多祥性、廢水水質千差萬別,所以制藥廢水并沒有成熟統一的治理方法,具體選擇哪種工藝路線取決于廢水的性質、特點。

本文所引用圖片及文字來源于網絡,版權歸原作者所有,本文旨在供讀者分享,如有侵犯您的權益或者版權請及時聯系我們,我們將在24小時內刪除,謝謝。

首頁 | 走進桂潤 | 新聞中心 | 業務及產品 | 業績案例 | 聯系我們

Copyright 2016 ? www.bhjt.cc 桂潤環境科技股份有限公司 工信部備案:桂ICP備08102005號-2